在全球制造業邁向數字化、智能化升級的浪潮中,“透明工廠”與“智能制造”已成為中國工業體系轉型的核心關鍵詞。這背后,不僅依賴于先進的硬件設備與自動化產線,更離不開一套強大、隱形的“數字神經系統”——由本土工業互聯網科技巨頭提供的應用軟件服務。這些服務正深刻重塑著中國工廠的生產模式與管理范式。

一、透明工廠:從“黑箱”到“全景視窗”

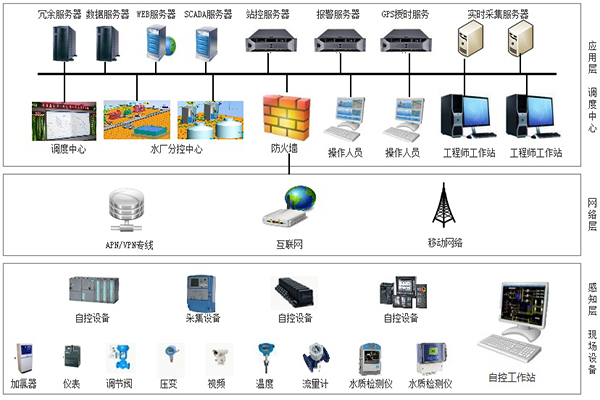

傳統工廠的生產過程如同一個“黑箱”,管理層難以實時、精準地掌握設備狀態、物料流轉、質量波動與能耗細節。如今,以海爾卡奧斯(COSMOPlat)、樹根互聯(ROOTCLOUD)、華為云FusionPlant、阿里云supET、用友精智等為代表的工業互聯網平臺,通過部署海量的物聯網傳感器、邊緣計算網關,將人、機、料、法、環全要素數據實時采集并匯聚至云端。

其提供的應用軟件服務,如制造執行系統(MES)、高級計劃與排程(APS)、設備健康管理(PHM)等,將這些數據轉化為可視化的數字孿生工廠。管理者可通過屏幕,實時透視從訂單下達到產品交付的全鏈條,精準定位瓶頸,實現生產過程的“全透明化”。例如,在卡奧斯賦能的某家電工廠,訂單進度、生產線節拍、甚至單個螺絲的擰緊扭矩數據都一目了然,使定制化生產與柔性調度成為可能。

二、智能制造的“大腦”與“神經網絡”

智能制造的核心在于“智能”,即系統具備自感知、自決策、自執行的能力。這離不開工業互聯網平臺提供的兩類關鍵軟件服務:

- 工業AI與數據分析服務:巨頭們將人工智能深度融入工業場景。百度智能云開物平臺提供AI質檢解決方案,通過機器視覺替代人眼,檢測效率提升數十倍;阿里云的數據中臺能力幫助工廠對歷史生產數據進行挖掘,優化工藝參數,預測設備故障。這些服務如同工廠的“智能大腦”,賦予其分析與決策能力。

- 云化工業軟件與低代碼開發:傳統工業軟件(如CAD、CAE、PLM)正從本地部署向云端訂閱模式遷移。華為云、騰訊云等提供基于云的協同研發設計平臺,支持跨地域團隊協作。為解決工業APP開發難、成本高的問題,平臺普遍提供低代碼/零代碼開發工具(如東方國信的Cloudiip),讓工程師能以“搭積木”方式快速構建貼合自身需求的輕量化應用,形成了靈活響應的“數字神經網絡”。

三、巨頭競合與生態構建

中國工業互聯網市場已形成多元化格局:

- 制造背景巨頭(如海爾、三一重工孵化的樹根互聯):深耕垂直行業,工藝知識深厚,解決方案貼近車間實際。

- ICT背景巨頭(如華為、阿里、騰訊):強在云計算、大數據、底層技術架構,擅長構建通用技術平臺與生態。

- 軟件背景巨頭(如用友、金蝶):從企業管理軟件(ERP)向生產制造環節延伸,實現業務與制造一體化。

它們并非簡單競爭,更多是在“平臺+生態”戰略下競合。平臺提供基礎PaaS能力與標準組件,吸引海量開發者、解決方案商匯聚,共同構建覆蓋研發設計、生產制造、運維服務、供應鏈協同的全價值鏈SaaS應用生態。例如,樹根互聯的根云平臺已連接超百萬臺工業設備,孵化了數千個行業應用。

四、挑戰與未來展望

盡管發展迅猛,挑戰依然存在:工業協議標準不一導致數據互通難、中小企業“不敢轉、不會轉”、深層次工藝模型與行業知識的數字化沉淀不足、安全顧慮等。

工業互聯網巨頭的軟件服務將向更深、更廣、更智能的方向演進:

- 更深:從生產監控優化深入到工藝機理模型與AI融合,解決核心工藝難題。

- 更廣:從單一工廠擴展到整個供應鏈網絡,實現跨企業的協同設計與制造。

- 更智能:強化自主智能,向“自適應制造”邁進,系統能動態應對波動與不確定性。

###

中國的“透明工廠”與“智能制造”畫卷,正由這些工業互聯網科技巨頭及其提供的應用軟件服務共同繪制。它們不是簡單的工具提供者,而是制造業數字化轉型的共建者。通過將云計算、大數據、人工智能等新一代信息技術與工業知識深度融合,這些軟件服務正成為驅動中國制造向“中國智造”躍升的核心數字引擎,其價值將在未來全球產業競爭格局中日益凸顯。